| 不良現(xiàn)象 |

可能原因 |

處理方法 |

| 成品出模變型 |

冷卻時(shí)間太短���,成品未能足夠冷卻 |

延長(zhǎng)冷卻時(shí)間 |

| 開(kāi)模速度過(guò)快�,強(qiáng)拉變型 |

減緩開(kāi)模速度 |

| 成品構(gòu)造有缺陷 |

修改模具 |

| 模溫過(guò)高���,成品冷卻不到位 |

降低模溫 |

| |

|

|

| 成品出模易破裂 |

料溫過(guò)低或模溫過(guò)低 |

提高炮筒溫度和模具溫度 |

| 脫模斜度不夠或頂出頂出方式不當(dāng) |

修改模具 |

| 澆口太小 |

修改模具 |

| 脫模角不足 |

修改模具 |

| |

|

|

| 成品出模后有射紋 |

射速過(guò)快����,模腔內(nèi)空氣無(wú)法瞬間排出 |

降低射速�����,使模腔內(nèi)空氣順利排出 |

| 原料含有水份 |

烘料 |

| 成型溫度過(guò)高�����,脫粒受高溫分解 |

降低成型溫度 |

| 料筒內(nèi)有空氣進(jìn)入 |

降低料管后段溫度����,提高壓力 |

| |

|

|

| 成品出模后有毛邊 |

壓力過(guò)大,分模力大于鎖模力�,迫開(kāi)工模 |

降低壓力,飛一下模����,增加鎖模力 |

| 射壓及保壓過(guò)大 |

降低射壓及保壓 |

| 射度過(guò)快�����,料溫高 |

降低射速及料溫 |

| 模具排氣孔堵塞 |

清理模具 |

| |

|

|

| 制品充模不足 |

射壓不足�、射速太慢或?�?谟须s物 |

加大射壓�����、提高射速及清理?�?谏渥?/td>

|

| 成型溫度過(guò)低�,澆口流道太小 |

提高成型溫度��,修改流道 |

| 模腔內(nèi)空氣不能完全排出 |

增設(shè)或加大排氣孔 |

| 射出時(shí)間太短����,射量不足 |

延長(zhǎng)射出時(shí)間,增加射出量 |

| |

|

|

| 制品有結(jié)合線 |

射壓不足��,射速太慢��,澆口及流道太小

另:噴嘴溫度低,成型周期長(zhǎng)����,色母鈦白粉太多,色母分散不好也是其其中原因之一 |

提高射壓��、射速��,修改澆口流道 |

| 成型溫度及模溫過(guò)低 |

提高成型溫度和模具溫度��,增加背壓或加速螺桿轉(zhuǎn)速 |

| 合流部位排氣不暢或沒(méi)有溢流池(冷料井) |

合流部增加排氣孔或增加溢流池 |

| 使用過(guò)多的脫模劑 |

減少脫模劑的使用量 |

| |

|

|

| 制品光澤度不佳 |

射速過(guò)慢��,射壓過(guò)低����,模溫低 |

提高射壓、射速����、模溫 |

| 模腔內(nèi)有水份或油脂污染 |

擦拭干凈 |

| 模具表面研磨不佳或澆口及流道太小 |

修改模具 |

| 射出量不足或原料含有水份 |

提高射壓射速,延長(zhǎng)射出時(shí)間及烘料 |

| |

|

|

| 制品表面有流紋 |

射壓太高或太低����,射速太快或太慢 |

調(diào)整適當(dāng)?shù)纳鋲夯蛏渌?/td>

|

| 保壓時(shí)間太短或澆口太小 |

增加保壓時(shí)間或改大澆口 |

| 模溫及澆口溫度太低 |

提高模具及澆口溫度 |

| 材料熔融不佳 |

提高溫度、背壓或加快螺桿轉(zhuǎn)速 |

| |

|

|

| 擠出成品表面粗糙 |

成型溫度低 |

提高溫度����、背壓及螺桿轉(zhuǎn)速 |

| 模溫過(guò)低 |

提高模具溫度 |

| |

|

|

| 制品表面成塊狀現(xiàn)象 |

料管未清理干凈或有雜物 |

重新清理料管 |

| 添加物如色母或載體未按要求 |

找對(duì)相應(yīng)的色母 |

| |

|

|

| 制品出模后彭脹 |

模頭溫度過(guò)低��,或螺桿轉(zhuǎn)速過(guò)快 |

提高模頭溫度��,降低螺桿轉(zhuǎn)速 |

| 限料過(guò)快 |

調(diào)整限料裝置 |

| |

|

|

| 擠出時(shí)產(chǎn)生大量氣體 |

整體溫度過(guò)高 |

降低溫度 |

| 料管內(nèi)有雜物 |

清理料管 |

| |

|

|

| 制品有縮水現(xiàn)象 |

原材料含有水份 |

烘料 |

| 融體溫度過(guò)高�,螺桿轉(zhuǎn)速過(guò)快 |

降低溫度�����,降低螺桿轉(zhuǎn)速

|

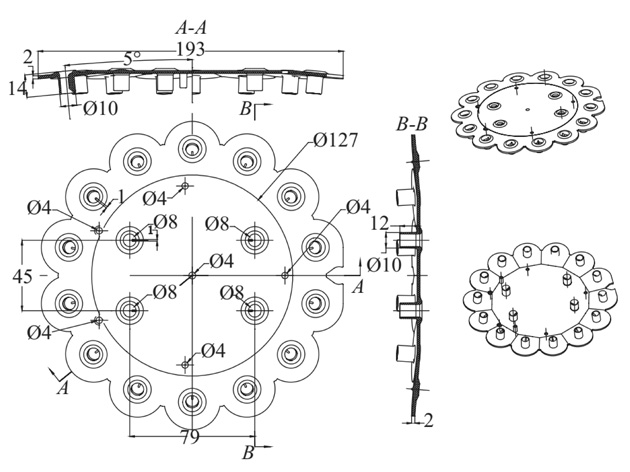

玻纖含量對(duì)長(zhǎng)玻纖...

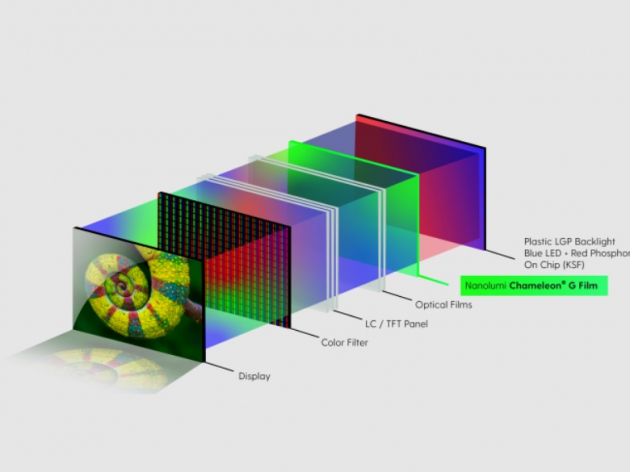

玻纖含量對(duì)長(zhǎng)玻纖... 鈣鈦礦薄膜的均勻...

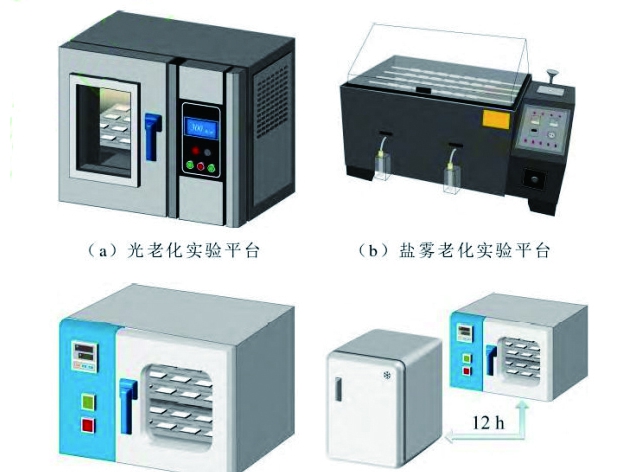

鈣鈦礦薄膜的均勻... 用于光伏板靜電除...

用于光伏板靜電除... 聚砜醫(yī)療干粉吸入...

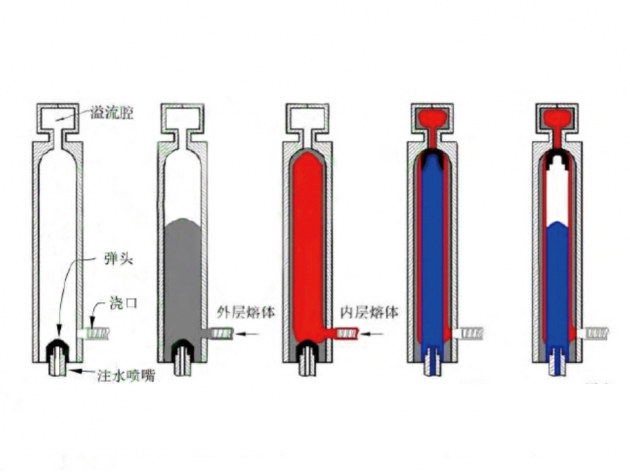

聚砜醫(yī)療干粉吸入...